Contenidos

| Nota: Este artículo ha sido creado gracias a ATHA en el marco del Programa de Afiliados de la Construpedia. El contenido pertenece a la publicación Manual de Diseño y Cálculo para la Fabricación de Tuberías de Hormigón Armado, disponible en el sitio web . ¡Atención! Esté artículo está sujeto a Derecho de Autor. |

|---|

Orden de ejecución del montaje de los tubos de saneamiento

El tendido de tuberías debe comenzar en el extremo aguas abajo, colocando normalmente las tuberías con las embocaduras orientadas aguas arriba.

Es conveniente tener en cuenta, cuando se interrumpe el montaje de forma significativa, la necesidad de obturar provisionalmente los extremos de la tubería. Además, se debe prevenir la entrada de materiales dentro de la tubería, y retirarlos en caso de que ésto suceda.

Antes de la ejecución del montaje de la tubería conviene establecer un orden del mismo a fin de conseguir una mayor agilidad y economía puesto que así se evitará el empleo innecesario de tubos a medida o el corte de tubos en obra.

El orden de montaje debe ser el siguiente:

Colector principal -> Colectores secundarios -> Ramales -> Pozos absorbederos de Pluviales -> Acometidas domiciliarias

es decir, igual que crece un árbol, de manera que las arquetas de acometidas domiciliarias, los pozos absorbederos de pluviales y los pozos terminales de ramal se ponen los últimos (hojas del árbol).

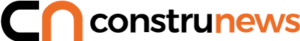

En el ejemplo de esquema de planta de red que se da a continuación, el orden de ejecución del montaje sería como sigue:

Montar el colector principal desde el pozo PCP1 al pozo PCP2, del PCP2 al PCP3 ., etc…

Montar cada colector secundario desde el principal, ejemplo, el colector 1

el PCP1 -> PC1-1 -> PC1-2

Montar cada ramal desde el colector secundario, ejemplo, ramal 2-1 del colector 2

el PC2-1 -> PR2-1-1 -> PR2-1-2 -> PR2-1-3 -> PR2-1-4

Montar cada pozo absorbedero de pluviales desde el pozo del ramal correspondiente, ejemplo, La PAP3-2-2 -> PR3-2-2

Montar cada arqueta de acometida domiciliaria desde el pozo del ramal, ejemplo, el AAD2-2-3 -> PR2-2-3

Alineación, cambios de dirección y trazados radiales

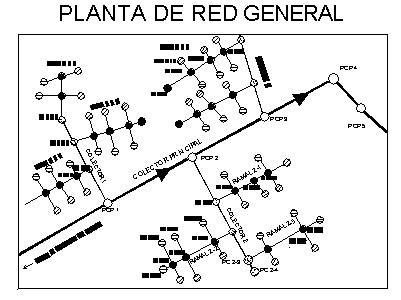

Para la instalación de los tubos en zanja, se comienza por fijar unos puntos de referencia mediante estacas, clavos, o cualquier otro procedimiento. A partir de estos puntos se sitúa el eje de la tubería en el fondo de la zanja.

Cuando la zanja es estrecha, pueden tenderse camillas de uno a otro lado, sobre las que se tensa una cuerda de nivelación situada en el plano vertical que contiene el eje de la tubería. Posteriormente, mediante plomada y cinta o cualquier otro procedimiento, se bajan los puntos del eje a la profundidad prevista en el fondo de la zanja. La siguiente figura ilustra lo dicho.

Con zanjas cuya anchura dificulte tender camillas, puede ser conveniente replantear la tubería directamente en el fondo de la zanja.

En el caso de tuberías que deben instalarse aproximadamente a nivel del terreno natural para ser después terraplenadas, el replanteo se hace directamente sobre dicho terreno. Si primero se efectúa el relleno de tierras para abrir en él una zanja en que instalar la tubería, el replanteo se realiza como en el caso de zanja normal.

Cuando se recurre a instalación por hinca, los puntos de referencia se situan en el fondo de los pozos desde los que se aplica el empuje.

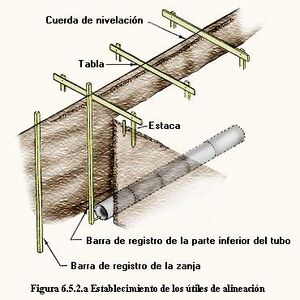

El empleo de rayos láser establece una línea recta que puede extenderse hasta 300 m sin combarse y que sirve de referencia, permitiendo medidas o comprobaciones en cualquier punto, sin más que visualizar el rayo, interponiendo un obstáculo que refleje su luz. La siguiente figura ilustra diferentes formas de instalar el producto del rayo láser;colocado sobre un trípode, en un pozo de registro o sobre una superficie sólida, dentro o fuera del tubo.

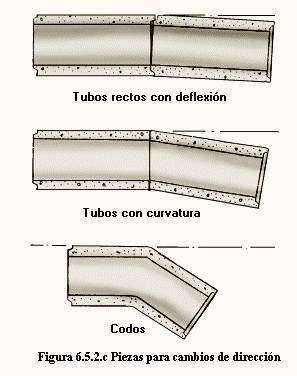

Los cambios de dirección conviene efectuarlos en los pozos de registro. No obstante es posible efectuar ligeros cambios de dirección o curvas de gran radio con tubos de unión elástica. Los cambios de dirección pueden ser realizados con tubos rectos con deflexión, tubos con curvatura o especiales. El método usado en cada caso dependerá de las características de instalación y fabricación. Este debe ser establecido antes de la excavación de la zanja.

En el método de tubos rectos con deflexión se procede al giro de un tramo de tubo mientras que el otro permanece en su posición. Es una operación sumamente cuidadosa, si no se quiere correr el riesgo de perder estanquidad en ese tipo de tramo tan sensible. Cada tubo debe ser previamente alineado y montado, procediéndose a dar un giro lentamente después.

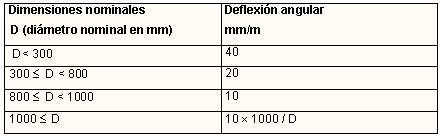

La normativa española de tubos de hormigón UNE 127.010 limita la máxima desviación angular admisible.

La realidad es que esta máxima desviación está condicionada fundamentalmente por el diseño de la unión, es decir, por la mayor o menor profundidad de la espiga del enchufe y de la campana donde se aloja y por la separación o espacio anular entre ambos, así como la limitación que suponga la prueba de estanquidad del sistema de unión.

Tabla 6.5.2 Valores de la deflexión angular según UNE 127 010

Con carácter orientativo exponemos a continuación las desviaciones angulares admisibles sin pérdida de estanquidad que soportan los tubos de diseño europeo, incluidos los tipos estandarizados existentes en España.

Los tubos con curvatura incorporan el ángulo de deflexión en la juntura entre segmentos de los tubos cortados o empalmados. El tubo es fabricado acortando uno de los lados cuyo ajuste depende de las especificaciones del fabricante. En caso de precisarse grandes deflexiones por junta pueden obtenerse por medio de tubos de curvatura en vez de tubos rectos con deflexión.

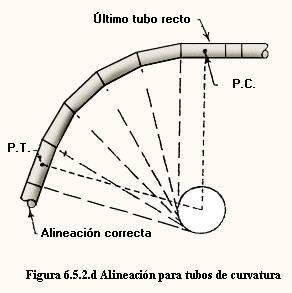

Cuando se establece la alineación a través de tubos de curvatura, el primer tramo de tubo con curvatura empieza en la mitad de la longitud del tubo más allá del punto de curvatura y el último tramo de tubo con curvatura se extiende la mitad de la longitud del tubo más allá del punto de tangencia.

Pueden emplearse codos u otros elementos especiales prefabricados para radios de curvatura pequeños en los que no se pueden utilizar ninguno de los métodos descritos anteriormente.

Es posible realizar la operación de un trazado radial con curva de menor radio utilizando tubos de menor longitud, siempre que pueda obtenerse de la fábrica suministradora tubos de corta longitud (0,50 L y 0,25 L).

Apoyo de la tubería, ejecución práctica de los tipos de apoyo

La ejecución de las bases y camas de asientos de los tubos son determinantes para conseguir un buen apoyo de la conducción, evitar posibles hundimientos y eludir los grandes riesgos que suponen para la vida del tubo los apoyos puntuales o lineales. Según norma UNE-EN 1.610 la anchura del apoyo debe ser la de la zanja, a no ser que se especifique lo contrario. Para canalizaciones en el interior de terraplenes la anchura del apoyo debe ser de cuatro veces el diámetro exterior del tubo, a no ser que se especifique lo contrario.

El ángulo de apoyo previsto en el cálculo mecánico debe ser escrupulosamente respetado. Para ello es indispensable que los tubos reposen sobre toda su longitud sobre una cama de asiento perfectamente regular y nivelada siguiendo la pendiente proyectada. La norma UNE-EN 1.610 indica que cualquier ajuste necesario de la profundidad se realizará mediante elevación o descenso de la cama asegurándose de que los tubos tienen soporte adecuado en toda su longitud. Los ajustes permanentes nunca deberán hacerse mediante compactado puntual.

Hay que prever las zanjas lo suficientemente anchas para poder compactar el relleno lateral del tubo hasta riñones.

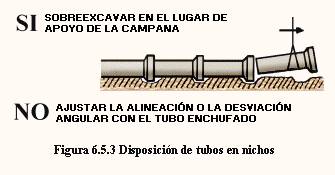

Los nichos o cobijas, también conocidos como regatas, deben ser dimensionados con holgura a fin de evitar cargas localizadas puntualmente sobre las campanas. El dimensionado de los nichos según tipos de terreno se señala en el apartado de realización práctica de los apoyos estandarizados.

En caso de emplearse cama de hormigón ha de conseguirse un apoyo más regular si cabe del fuste del tubo. En la práctica ésto se consigue apoyando el tubo sobre una segunda capa de hormigón fresco de una buena consistencia, de al menos cinco centímetros de espesor, debiendo también, naturalmente, realizar los nichos en el hormigón de base.

Otra forma de asegurar ese apoyo evitando la ejecución de nichos en los tubos de gran diámetro consiste en la instalación del tubo sobreelevado sobre la solera de base mediante piezas prefabricadas o hechas «in situ».

Descenso de los tubos a zanja

En la manipulación de los tubos para su montaje se tendrá en cuenta lo prescrito en el Transporte, Descarga y Acopio de los Tubos de Hormigón.

Antes de bajar los tubos a la zanja se examinarán éstos y se apartarán los que presenten deterioros, limpiándolos y secándolos si lo precisan, especialmente campanas y boquillas.

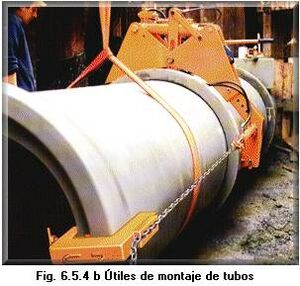

Para la bajada de los tubos se usan habitualmente las retroexcavadoras de obras, sirviendo también para este propósito las grúas ligeras montadas sobre los camiones de transporte. Los tubos de grandes diámetros requieren el empleo de grúas automóviles como las que se muestran en la figura.

Una vez los tubos en el fondo de la zanja, se examinan nuevamente para cerciorarse de que su interior está libre de tierra, piedras, útiles de trabajo, etc. y se realiza su centrado y perfecta alineación, conseguido lo cual se procede a calzarlos y acodarlos con un poco de material de relleno para impedir su movimiento. Cada tubo, debe centrarse y alinearse perfectamente con el adyacente. Si se precisase reajustar algún tubo, debe levantarse el relleno y prepararlo como para su primera colocación. No es admisible un compactado puntual.

Los tubos deben unirse mediante una fuerza axil aplicada progresivamente sin sobretensionar los componentes y usando los útiles adecuados en función del diámetro de los tubos que incorporan ya, preferiblemente, dispositivos de tracción como los de la figura 6.5.4.b.

Las tuberías y zanjas se mantendrán libres de agua. Para ello es buena práctica montar los tubos en sentido ascendente asegurando el desagüe en los puntos bajos.

Cuando durante la instalación existe el riesgo de que las tuberías floten, éstas deberán quedar aseguradas mediante la pertinente carga o anclaje.

Puede resultar necesario anclar las piezas de enlace de forma segura únicamente de manera temporal durante los ensayos de estanquidad.

Las fuerzas adicionales, como las que pueden aparecer en tuberías suspendidas y en secciones en pendientes pronunciadas, deberán ser tenidas en consideración en la instalación, por ejemplo: disponiendo un apoyo de hormigón, o mediante una caja o barrera de hormigón que al mismo tiempo protege frente al arrastre y a los efectos de drenaje del apoyo. Si fuera necesario se deben efectuar ensayos del suelo.

Montaje de las juntas de goma

6.5.5.1 Consideraciones previas

Para la elección del tipo de unión, se tendrá en cuenta entre otros los siguientes factores: las solicitaciones externas e internas, la rigidez de la cama de apoyos y el diámetro de la tubería.

En los puntos de conexión entre tubos o entre tubos y pozos debe asegurarse que:

- La capacidad de soportar cargas de la tubería no se vea afectada.

- El tubo que debe conectarse no debe sobrepasar la superficie interior de la campana del tubo o del pozo al que va a ser conectado.

La unión sea estanca cumpliendo los requisitos impuestos en Inspección y/o Pruebas de Tuberías Instaladas.

Los tipos de juntas utilizadas en tuberías de hormigón armado deben cumplir las especificaciones marcadas en la norma UNE 127.010 tal y como se indicó en otros artículos del Manual de Diseño y Cálculo para la Fabricación de Tuberías de Hormigón Armado. También las normas ASTM y algunos Pliegos de Condiciones de Organismos Públicos señalan especificaciones adicionales para las juntas de goma.

6.5.5.2 Tipos de uniones

Los dispositivos de unión entre tubos de hormigón armado mediante juntas de goma se han tratado en el apartado 4.8.2

6.5.5.3 Montaje de las juntas de goma

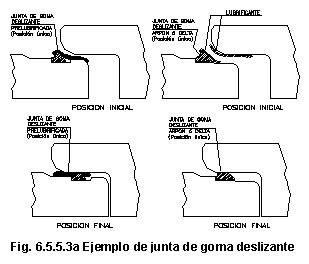

Juntas Deslizantes

Las juntas deslizantes se instalan en la posición final apoyadas sobre un enchufe escalonado o alojadas en una ranura practicada en el mismo. Efectúan el sellado de la unión por compresión y deslizamiento facilitado por el uso de un lubricante que se aplica sobre la campana y sobre el enchufe. Actualmente se dispone de juntas autolubricadas que facilitan la instalación y aseguran un superior comportamiento a estanquidad al elimir pasos que pueden ser susceptibles de error humano.

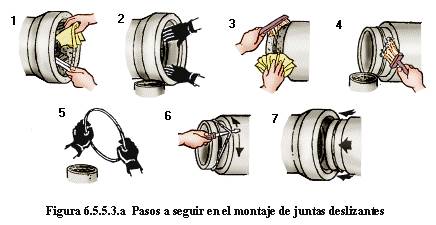

Al realizar el montaje de las juntas deslizantes se debe:

1. Limpiar las sustancias extrañas de la superficie de unión de la campana.

2. Lubricar la superficie interior de la campana usando un cepillo, esponja o guantes para cubrir la superficie entera. Sólo se debe usar lubricante adecuado.

3. Limpiar cuidadosamente el enchufe del tubo incluyendo el escalón o la ranura para la junta.

4. Lubricar el enchufe del tubo especialmente la zona de alojamiento de la junta.

5. Lubricar la junta profundamente en el enchufe o en la campana.

6. Fijar la junta cuidadosamente. Igualar la tensión de la junta de goma recorriendo la circunferencia entera varias veces con un objeto redondo, liso entre el enchufe y la junta.

7. Alinear concéntricamente la campana y el enchufe de los tubos que van a ser unidos. Comprobar que la junta de goma hace contacto con la zona interior de la campana a lo largo de toda la circunferencia.

En el caso de emplear juntas autolubricadas se evitan los pasos 2, 4 y 5.

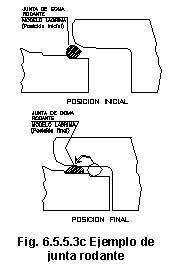

Las juntas Rodantes

Se instalan en el borde de la espiga y la hermeticidad se produce por compresión debida al giro de la misma, producido por una progresiva reducción del espacio anular entre la espiga y la campana. Durante el proceso de emboquillado está contraindicada la lubricación. El punto débil de este tipo de juntas es que requieren una rigurosa aproximación y concetricidad de los tubos, no admitiendo retrocesos en la instalación, ya que debido a que está colocada en el borde de la espiga, se desmonta con facilidad. Asimismo, al no ir en la posición final pueden quedar instaladas desigualmente en el enchufe de los tubos, quedando unas zonas más comprimidad que otras. Por estos motivos este tipo de juntas están siendo sustituidas por las juntas deslizantes.

Precauciones:

- Una campana mal lubricada puede dar lugar a que la junta se monte sobre el escalón o se salga de la ranura produciendo una sobre compresión que puede dañar el tubo y perder la hermeticidad.

- Una ranura defectuosa u obturada puede impedir el asiendo correcto en la junta.

- Para facilitar el deslizamiento especialmente en tiempo caluroso conviene untar con lubricante la junta ya colocada en la ranura o sobre el escalón.

- Si no está bien lubricado se requerirá una fuerza excesiva para poner el tubo en una posición adecuada.

- Una desigual tensión de la goma puede causar fugas o romper la campana.

- Una alineación inadecuada puede desalojar la junta causando fugas o romper la campana.

- Comprobar la situación del anillo de goma mediante una galga. El anillo de goma debe estar alojado por igual a lo largo de toda la circunferencia del tubo y a la distancia exterior señalada por el fabricante en la documentación de sus sistema de unión.

- Deben emplearse lubricantes con consistencia de gel, estando contraindicados los jabones líquidos.

Montaje de los tubos

Todos los tubos de hormigón deben montarse tomando ciertas precauciones básicas:

- Se debe comprobar previamente que el tipo y diámetro de las juntas de goma que se van a emplear se corresponden con el diámetro del tubo a instalar (en las gomas deben ir impresos el diámetro correspondiente).

- Los machos y hembras de los tubos así como las juntas deben estar exentos de suciedad, grasa, tierra, etc. Asimismo, no deberán presentar deterioros, que deberán ser subsanados si se detectaran.

- Se debe colocar la junta en la posición prevista en el diseño de la unión.

Para el correcto empalme y estanquidad de la unión es necesario que el tubo entrante se encuentre suspendido y concéntrico con el tubo ya instalado. Con ello se reduce el esfuerzo de montaje y la posibilidad de dañar el tubo durante el proceso. Las partes de la tubería que se ponen en contacto deberán estar sin daños, limpias y, si fuera necesario, secas en el caso de emplearse juntas rodantes y lubricadas en el caso de tratarse de juntas deslizantes.

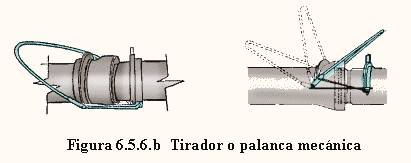

La suspensión de los tubos de pequeño diámetro se puede realizar con los mismos elementos utilizados para la bajada a zanja, pudiéndose emplear tiradores o palancas mecánicas para vencer el esfuerzo de conexión.

Estos útiles, en función del diseño de los conductos o del diámetro de las tuberías, pueden ser insuficientes o incapaces de producir la fuerza suficiente para vencer la resistencia que se les opone durante el proceso de unión de los tubos. Es por ello que, normalmente, se emplean hasta diámetros de tubería menores o iguales a 600 mm de diámetro nominal.

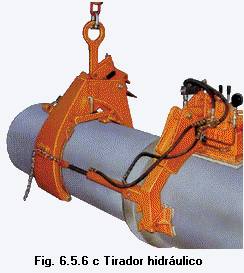

Otros útiles aún mejores para el montaje de estos tubos de pequeño y mediano diámetro son los tiradores hidráulicos, si bien éstos alcanzan una mayor potencia lo que les permite conectar normalmente tubos de hasta 600 mm de diámetro nominal.

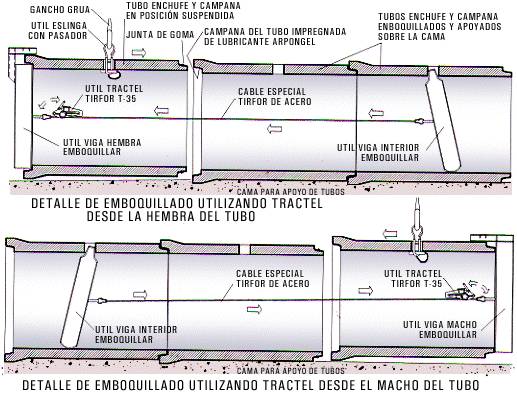

En caso de carecer de estos elementos, tradicionalmente se han montado los tubos con trácteles (ver figura 6.5.6.d). La precaución fundamental que hay que adoptar es que la tracción no desvíe o impida la concentricidad y la alineación del tubo.

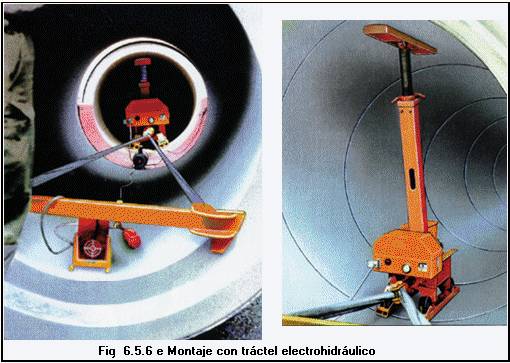

A partir de 800 mm de diámetro nominal puede alojarse dentro de la tubería una máquina juntatubos especialmente diseñada para montar los tubos de grandes diámetros. ( Figura 6.5.6.e)

Este tipo de útil puede emplearse para montar tubos de hasta 3.000 mm de diámetro nominal, máximo diámetro que recoge la norma UNE 127.010 para tuberías de hormigón armado.

Otro sistema de montaje de tubos de grandes diámetros (de 800 a 3.000 mm de diámetro nominal) consiste en alojar ganchos especiales durante la fabricación en el tubo. El montaje de dichos tubos se ejecutará mediante cadenas de montaje sujetas a los ganchos.

Una alternativa frente a los anteriores montajes para tubos de gran diámetro consiste en el empleo de tubos taladrados de origen en fábrica. En dicho taladro se coloca una barra de anclaje conectada a un tráctel mientras que la barra del tubo que va a ser instalado sirve para mantener el tubo en suspensión para una correcta alineación (Ver figura).

Finalmente, cuando disponen de solera de hormigón los tubos pueden montarse con el empleo de carretillas elevadoras.

Ver Figura

Artículos Relacionados

- Puesta en Obra e Instalación de Tuberías de Hormigón Armado

- Instalación de Tuberías de Agua

- Tubería

- Hormigón Armado

- Tubo