El proyecto TACNA Águila, diseñado y construido por Grupo Hermosillo en Tijuana, fue distinguido con el Premio KOBAH 2024 en la categoría Obra pequeña, un reconocimiento a la aplicación ejemplar de metodologías Lean Construction en el desarrollo de una nave industrial de alta complejidad logística. El galardón pone en valor la cultura colaborativa, la planificación rigurosa y la entrega de valor al cliente que caracterizan la ejecución de este proyecto en la frontera norte de México.

Con una superficie de 6.485 m² de nave y 357 m² de mezanine, TACNA Águila se concibió desde el inicio como un proceso de integración temprana entre diseño, presupuesto y construcción. La coordinación entre áreas —diseño, costos, compras, instalaciones MEP y obra— fue clave para garantizar decisiones informadas desde las primeras fases. La reunión de arranque, celebrada el 1 de febrero de 2023 en la sede de Grupo Hermosillo en Tijuana, marcó el inicio de un trabajo conjunto orientado a maximizar el valor para el cliente, reducir desperdicios y asegurar la calidad constructiva.

La entrega benéfica se realizó el 1 de septiembre de 2023, e incluyó la ejecución completa de la nave y todas sus instalaciones interiores. Posteriormente, el 14 de octubre de 2023 se efectuó la entrega sustancial, que abarcó también las oficinas y las áreas exteriores. Finalmente, la entrega total del proyecto tuvo lugar el 10 de noviembre de 2024, momento en el que se gestionó la resolución de los puntos pendientes del Punch List.

Cada una de las fases se cumplió conforme al programa contractual, validada mediante recorridos de obra y reuniones de seguimiento con el cliente. La precisión en la planificación fue especialmente relevante debido al espacio de maniobra limitado, con edificaciones en tres de sus colindancias, lo que exigió un control minucioso de la logística y de la secuencia de montaje de los muros tilt-up.

Gestión de diseño y tecnología

El diseño y la ejecución de TACNA Águila fueron el resultado del trabajo integrado de un equipo multidisciplinar compuesto por José Ramírez (líder de proyecto), Martín Uribe (superintendente), Alejandro Virgen y Eduardo Martínez (residentes de obra), Carolina Osuna (coordinadora de Seguridad e Higiene), Sammy Sarmiento (diseño), Carmen Limas (presupuestos), Olga Conrique (compras), Víctor Peralta (gerente de construcción) y Angélica Canizales (coordinadora Lean).

Durante el desarrollo del diseño, se aplicaron herramientas visuales como tableros Kanban bajo el marco Scrum, así como la plataforma BIM 360, utilizada para compartir planos, submittals, minutas y modelos en Revit. Este entorno colaborativo permitió la detección temprana de interferencias y la entrega oportuna de información al equipo de obra. Además, el uso de drones para la planificación y el seguimiento semanal facilitó la toma de decisiones en tiempo real, optimizando el flujo de trabajo y garantizando la seguridad en maniobras críticas como el izaje de los muros prefabricados tilt-up.

Planeación colaborativa

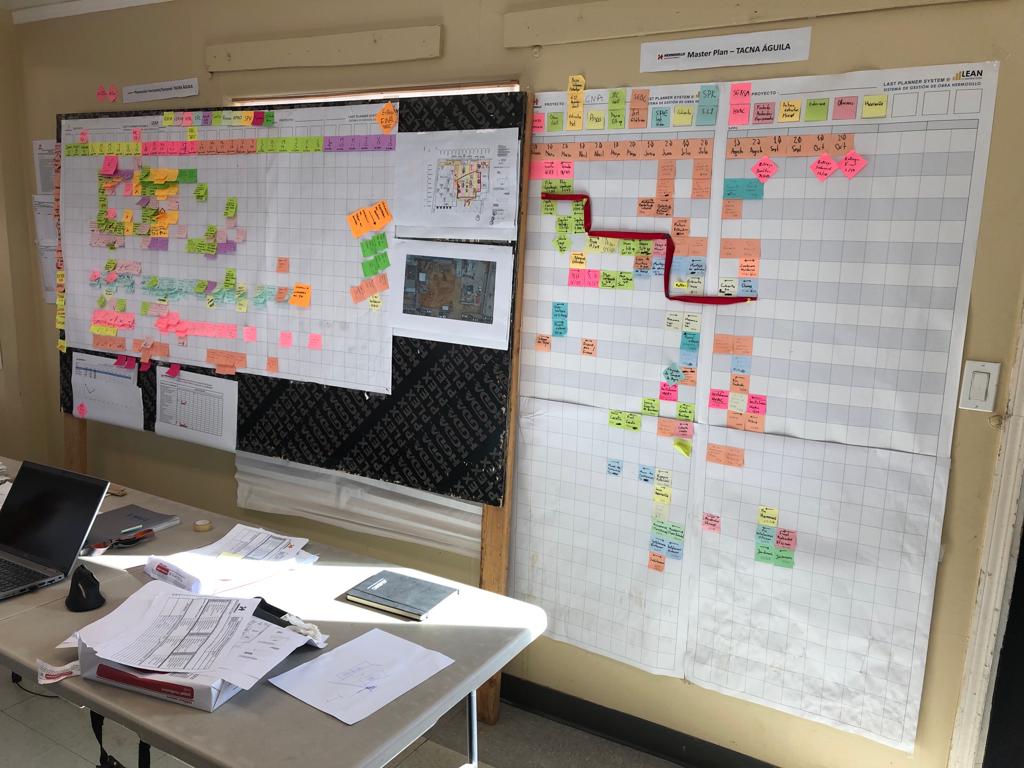

El Master Plan se elaboró de manera colaborativa entre residentes, superintendencia y contratistas mediante el sistema Pull Planning, incorporando las duraciones reales y rendimientos de cada especialidad. La información se gestionó con herramientas digitales como MS Project, Miro y la plataforma corporativa 5BIM, donde se registraron avances, restricciones y compras.

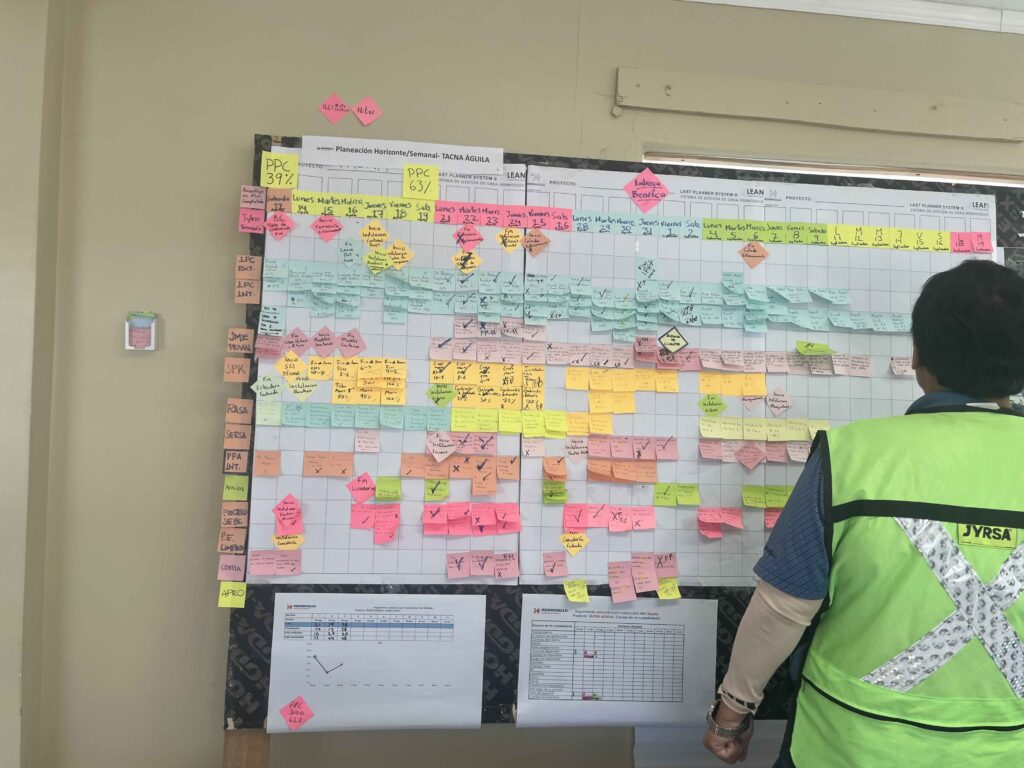

El Last Planner System fue la base de la planificación semanal y horizonte a tres semanas, con sesiones cada lunes para revisar causas de no cumplimiento, indicadores PPC y planes de recuperación. Este seguimiento continuo permitió anticipar interferencias, coordinar especialidades y mantener una tasa de cumplimiento alta a lo largo del proyecto.

Suministro sostenible y calidad

El proyecto alcanzó un 100 % de participación de contratistas locales, reforzando el impacto económico regional y reduciendo la huella ambiental asociada al transporte. Se emplearon materiales con Declaraciones Ambientales de Producto (EPD), como la lámina galvanizada y la fibra de vidrio MBI, en coherencia con los criterios de sostenibilidad de la empresa.

La gestión de la cadena de suministro se apoyó en la plataforma 5BIM, que permitió registrar y compartir órdenes de compra, estatus de entrega y evaluaciones de proveedores, promoviendo la transparencia y la trazabilidad en cada proceso.

La calidad fue garantizada mediante controles semanales documentados, ensayos de materiales y revisiones conjuntas con el cliente. Desde la ejecución de los muros tilt-up hasta el acabado interior de oficinas y sanitarios, el proyecto mantuvo un alto estándar constructivo.

Seguridad, cultura Lean y mejora continua

El equipo de Seguridad e Higiene, liderado por Carolina Osuna, implementó un plan específico adaptado a las condiciones del proyecto, complementado con capacitaciones diarias y campañas preventivas. Las metodologías 5S se aplicaron en campo para mantener orden, limpieza y seguridad en zonas de trabajo reducidas, con evaluaciones diarias por contratista.

La cultura Lean se reflejó también en la comunicación abierta y el respeto entre equipos. Las reuniones semanales en el Big Room fomentaron la resolución rápida de problemas, el análisis de causas raíz mediante la técnica de los “5 porqués” y la mejora continua en todos los niveles de la obra. Al cierre del proyecto se realizó una sesión de lecciones aprendidas, sistematizando la experiencia para futuros desarrollos.

El resultado fue una obra entregada puntualmente, con un ahorro del 8 % sobre el presupuesto inicial, sin desviaciones significativas y con la satisfacción total del cliente. TACNA Águila demuestra cómo la planificación colaborativa, la estandarización de procesos y la comunicación efectiva son pilares para lograr proyectos industriales de excelencia bajo el enfoque Lean.

Otros artículos publicados en Construnews