El proyecto IGS Centinela Nave I, ubicado en Reynosa (Tamaulipas) y desarrollado por Grupo Hermosillo, fue distinguido con el Premio Kobah 2024 a la Excelencia Lean Construction organizado por LCI México en la categoría de proyecto mediano como referente de innovación, sostenibilidad y gestión colaborativa en la construcción industrial.

Este galardón reconoce no solo la eficiencia en la ejecución, sino también la innovación, la sostenibilidad y el liderazgo colaborativo que caracterizaron la obra.

Con una superficie de más de 20.000 m² y construido en paralelo con otras dos naves del complejo industrial Centinela Rey East Park, el proyecto se consolidó como un referente de la filosofía Lean Construction en México. Su enfoque en la optimización de valor, la reducción de desperdicios y la seguridad en obra le permitió alcanzar hitos notables: cero accidentes e incidentes, reducción de costos mediante ingenierías de valor y la incorporación de criterios de sostenibilidad orientados a la certificación LEED.

El proyecto IGS Centinela Nave I, desarrollado por Grupo Hermosillo en Reynosa (Tamaulipas), constituye un caso ejemplar de la aplicación del Modelo de Excelencia Nacional Lean Construction. Con una superficie construida de 20.791 m² en nave y 21.331 m² en exteriores, la obra se completó en julio de 2024 tras ocho meses de ejecución, convirtiéndose en un referente de eficiencia, seguridad y sostenibilidad en el sector industrial mexicano.

Con un presupuesto inicial de 175,5 millones de pesos, la nave forma parte del complejo industrial Centinela Rey East Park y se construyó en paralelo con otras dos naves de características similares, lo que supuso un reto logístico y de planificación. Pese a las condiciones climáticas adversas y la alta demanda de mano de obra local, el proyecto alcanzó sus hitos sin desviaciones significativas, gracias a la integración de tecnologías digitales, ingenierías de valor y una cultura de colaboración transversal.

Diseño orientado a la sostenibilidad y al cliente

El proceso de diseño estuvo guiado por la premisa de entregar valor al cliente y a los futuros inquilinos. Desde la etapa de preconstrucción se priorizó la identificación de necesidades y expectativas, lo que permitió definir un enfoque flexible y competitivo. La metodología BIM, aplicada mediante Autodesk Revit® y la plataforma Autodesk Construction Cloud, centralizó el desarrollo del proyecto, facilitando la coordinación interdisciplinaria y reduciendo retrabajos.

El diseño incorporó criterios de sostenibilidad alineados con la certificación LEED, incluyendo acabados ecológicos, pinturas con propiedades termoabsorbentes, sanitarios de bajo consumo y sistemas eléctricos eficientes. A ello se sumó la previsión de espacios exteriores con pavimentos para tráfico pesado, estacionamientos con cargadores eléctricos y zonas ajardinadas con suelo permeable.

Planificación colaborativa con herramientas Lean

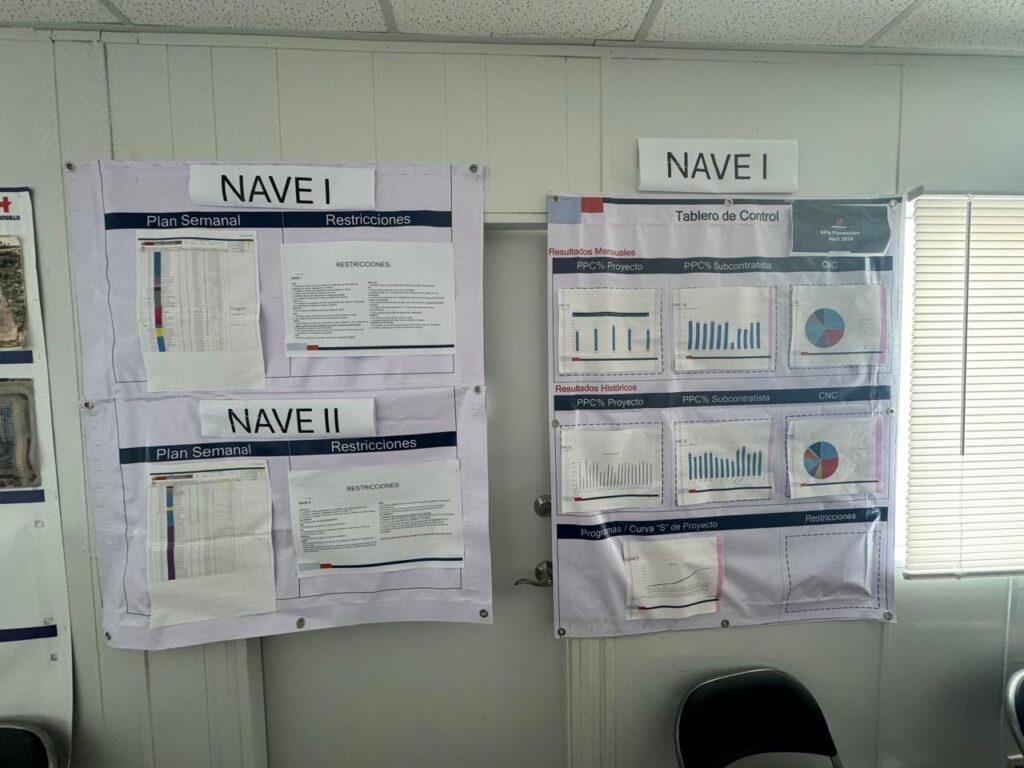

La planificación fue uno de los grandes ejes del proyecto. Desde el inicio, se implementó el Last Planner System (LPS) con sesiones de planificación maestra, por etapas y a seis semanas. El uso de herramientas como Pull Planning, 6 Week Look Ahead y tableros visuales en el Big Room permitió anticipar restricciones, coordinar contratistas y mantener el control sobre la ruta crítica.

El equipo de proyecto —liderado por Héctor Martínez, Jaime Olivo, Cynthia Serrano, Magdiel Sosa, Alan Rafael Escalera, Bruno Romo Sago y Gabriela Morales — consolidó un cronograma consensuado entre construcción, compras y diseño, con el apoyo de Yurih de León como gerente de construcción. El resultado fue un plan realista que redujo la duración efectiva de 289 a 202 días, optimizando tiempos y recursos. Bruno Romo Sago

Los indicadores de desempeño, como el Porcentaje de Plan Completado (PPC), el Porcentaje de Ruta Crítica (PRC) y el Commitment Level (CL), se midieron de forma semanal, junto con el registro de Causas de No Cumplimiento (CNCs). Esta retroalimentación constante fomentó la mejora continua y fortaleció la cultura Lean en todos los niveles.

Cadena de suministros sostenible y eficiente

La localización de Reynosa planteaba un desafío por la distancia a algunos proveedores estratégicos. Para afrontarlo, el equipo diseñó un plan de suministros integrado con la programación de obra, que se actualizaba semanalmente entre construcción, compras y diseño. Además, se habilitó un área de almacenamiento cercana al predio para reducir tiempos de traslado y evitar interrupciones en la ejecución.

La estrategia de sostenibilidad incluyó la contratación de proveedores locales en un 73 %, minimizando la huella ambiental y fortaleciendo la economía regional. Se seleccionaron bancos de materiales a solo 19 km de la obra y un proveedor local de concreto, lo que generó ahorros significativos en transporte y costos.

Gracias a estas decisiones, el proyecto logró una reducción del 21 % en los costos totales de terracerías, al tiempo que impulsó el empleo en la zona y reforzó la relación con la comunidad.

Ejecución con seguridad, calidad y cero accidentes

La etapa de construcción estuvo marcada por la disciplina en la gestión de calidad, riesgos y seguridad. Las especificaciones técnicas se validaron con laboratorios acreditados, siguiendo normas NMX, ASTM, ACI y NFPA. Se realizaron pruebas de mecánica de suelos, resistencia de concretos, soldaduras y sistemas contra incendios, garantizando estándares internacionales en cada rubro.

En paralelo, se desplegó un plan de seguridad integral, con inducciones, capacitaciones en trabajos de alto riesgo, simulacros y controles diarios. El resultado fue un logro sobresaliente: cero accidentes e incidentes durante toda la obra, consolidando la confianza entre cliente, contratistas y trabajadores.

La sostenibilidad también fue un pilar en la ejecución. Se donaron 102 árboles al gobierno local para programas de reforestación, se instalaron jardines secos para reducir consumo hídrico, y se adoptaron medidas de eficiencia energética como luminarias LED con sensores y acabados de baja absorción térmica.

Cierre y mejora continua

Centinela Nave I no solo cumplió con los objetivos contractuales, sino que reforzó el vínculo con el cliente, que adjudicó a Grupo Hermosillo dos nuevas obras dentro del parque industrial: una nave adicional y una expansión de las ya construidas.

En la etapa de post-construcción se priorizó la satisfacción del cliente mediante recorridos de entrega, retroalimentación formal y el diseño de opciones adaptables para futuros inquilinos. Además, se programó un taller de lecciones aprendidas en oficinas centrales para capitalizar la experiencia y fortalecer la mejora continua.

Este enfoque integral demuestra cómo la cultura Lean, combinada con innovación tecnológica y sostenibilidad, puede transformar proyectos complejos en referentes de excelencia.

Otros artículos sobre Lean Construnews